一、怎样实现热量的快速传递,以及减少热量的损失:1、合理选用发热丝功率,绕发热丝时要注意位置使热量在热咀上均匀分布,以充分利用发热丝的使用率。并让热量快速传递和保持热量的平衡;

2、发热丝一定要紧贴热咀,保证热量的传递;

3、流道板发热管与板之间铺铜,以保证发热管热量快速度传递到流道内的塑胶料上。

如何减少热量的损失:1、合理设计热咀结构;(易使热量损失的部位,尽量远离发热体)

2、尽量减少热流道与模具的接触面积;

3、尽量使用隔热材料放置在热流道和模具之间。

二、怎样防止漏胶:模具及热流道均要按图纸加工到位,特别是热咀与模具配合安装部位。

安装人员一定要按规范安装:1、安装前仔细检查模具及热咀尺寸;

2、安装时各配合部位之间一定要打红丹,视红丹情况安装;

3、按实际情况填写公司的装模记录表。

三、热嘴或浇口堵塞原因:在注塑中,热嘴或浇口可能有异物堵塞,如污染的塑料熔料。

解决办法:不要用工具、钉子或火焰将异物从浇口处清理。要清理受污染的热嘴,建议将热嘴从模具中取出,加热热嘴到塑料的加工温度,由此去除熔料和污染物。

为防止污染物进入热嘴建议:1、不管在哪里注塑产品,尽可能使用纯净的原料;

2、将原料存放在洁净、干燥的地方;

3、使用带磁性的漏斗;

4、使用有过滤功能的注塑机主进料嘴;

5、使用有过滤功能的注射咀。

四、注塑填充困难:原因:1、熔融温度太低;

2、注塑压力过低;

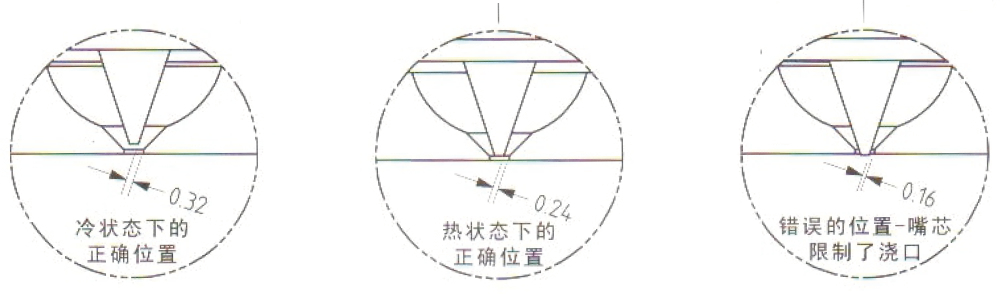

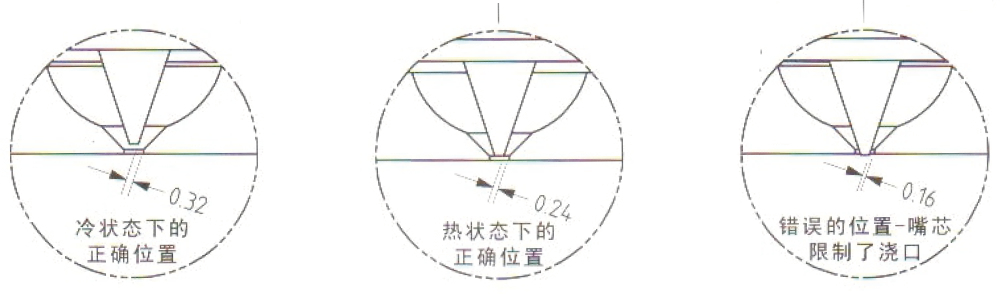

3、浇口太小或者因为嘴芯在热嘴内的位置太靠前而使浇口受限制(见附图);

4、热嘴太小;

5、模具太冷;

6、注塑机主进料嘴直径太小;

7、热嘴被堵塞。

解决办法: 检查热嘴的型腔是否是按照热嘴要求的尺寸来加工的。如果热嘴太靠前,那么嘴头的前端就会接触到型腔板的浇口区域,这样嘴头会有大量的热损失。

如果型腔的尺寸适合热嘴,可以增加热嘴、模具和分流板的温度;增加注塑压力;加大浇口;安装更大的喷嘴;开大注塑机主进料嘴的直径;清除堵塞物。

五、热嘴流涎或拉丝:原因:1、后吸不足;

2、熔融温度过高;

3、浇口过大;

4、浇口冷却不足;

5、热嘴选型不对;

6、热嘴在型腔中太靠前,嘴芯被向前推到浇口区域(见上附图)。

解决办法: 增加热嘴或模具温度;检查热嘴型腔尺寸是否正确;减小浇口直径;加强浇口冷却;联系热流道厂商选型是否正确。

六、浇口不工作: 原因:1、加热丝故障;2、热电偶故障;3、热嘴被堵。

解决办法: 检查/更换发热丝;检查/更换热电偶;拆除并清理热嘴;重新加工热嘴型腔。

七、嘴头破裂:原因:热嘴在型腔中的位置太靠前,嘴头的前端就会接触到型腔板的浇口区域。

解决办法: 检查和确认热嘴型腔的加工尺寸是否正确。

八、制件过多飞边:原因:1、注塑压力过大;

2、注塑温度过高;

3、分型面配合精度差;

4、注塑机的锁模压力不足;

5、模板有翘曲。

解决办法:减少注塑压力或保压压力;降低热嘴、分流板或模具温度;加大注塑机锁模力;更换模具。

九、制件里有冷料:原因:1、热嘴选型不对;2、热嘴头部过冷 。

解决办法:联系热流道厂家检查热嘴选型是否正确;在浇口背面加工冷料死角;确保热嘴头部的接触面积小。

十、分流板的温度达不到设定值: 原因:1、热电偶有松动;2、热电偶坏掉;3、发热丝断路。

解决办法: 检查热电偶是否松动,是否正常工作;检查发热丝电路。

十一、分流板升温过慢: 原因:1、有发热丝断路或布线松动;

2、分流板与模具的空气间隙不足;

3、垫片上冷却过多;

4、热电偶松动。

解决办法:检查所有发热丝;少将空气间隙增加到10MM或者使用绝缘板;减少垫片与面板的接触面积;检查热电偶。

十二、分流板温度不稳定:原因:热电偶不稳定

解决办法:检查热电偶。

十三、汽缸不工作:

原因:1、没有气流;

2、液体流到汽缸;

3、汽缸被卡;

4、系统压力不够;

解决办法: 检查管道、安装管和泵是否有泄露或堵塞;查看汽缸的进料管是否有太多弯曲,限制了进料或控制阀。

十四、汽缸被卡住:原因:1、汽缸、分流板和喷嘴的不同心;2、背板过热。

解决办法:检查同轴性;汽缸周围增加冷却。

十五、闭合的阀针密封环处漏胶:原因:分流板中阀针密封环太松。

解决办法:检查衬套和风流板孔的直径;检查密封环和分流板孔的高度。

十六、密封环和阀针之间漏胶:原因:1、磨损;2、熔料的流动指数过高;3、压力太大。

解决办法:检查系统的同轴性;同时更换阀针和密封环;检查熔融MFI;减小填料压力。